Czym jest balansowanie linii produkcyjnej? Wyjaśniamy na przykładzie firmy Luxon LED

Zastanawiasz się, czy możesz podnieść wydajność produkcji, wykorzystując zasoby, które już masz? Lean management udowadnia, że to możliwe. Dzisiaj wyjaśnimy Ci, czym jest balansowanie linii produkcyjnej na konkretnym przykładzie. Właśnie z tego narzędzia skorzystała firma Luxon LED i zwiększyła wydajność produkcji z 60 na 80 proc., a terminowość ich realizacji wzrosła z 60 do 95 proc. Gotowy na zmiany w swojej firmie? Czas na szczegółowe case study!

Profil klienta i jego potrzeby

Firma Luxon LED działa na rynku od 2008 roku. Liczy ponad 100 pracowników i jest zarządzana przez osoby z bardzo dużym doświadczeniem biznesowym. To pasjonaci, znający się doskonale na branży oświetleniowej, a ich produkty znajdują zastosowanie w obiektach przemysłowych, logistycznych, handlowych oraz oświetleniu ulicznym. Jak sami mówią o sobie, są fanami ciągłego doskonalenia i zdają sobie sprawę, że każdy element organizacji można systematycznie usprawniać. Luxon LED traktuje rozwój kompleksowo, nie wahając się korzystać z nowoczesnych rozwiązań zarządczych, czego najlepszym przykładem mogą być stosowane przez nich aplikacje i rozwiązania, takie jak m.in. Asana, Slack czy Pipedrive. Narzędzia te są niezwykle pomocne w komunikacji i zarządzaniu organizacją.

Nie dziwi więc fakt, że mimo wielu sukcesów i zadowolenia klientów, firma nieustannie identyfikuje możliwe obszary do optymalizacji. Tak też było w 2017 roku, kiedy Zarząd Luxon LED skontaktował się z naszym Konsultantem Strategicznym – Kamilem Radomem. Początkowo chodziło o uporządkowanie procesów produkcyjnych, tak aby zwiększyć ich wydajność przy zachowaniu tych samych zasobów. Firma borykała się bowiem z nieregularną terminowością wysyłek do klientów, a także niedopasowaną produktywnością swoich procesów do ówczesnych potrzeb.

Początki lean management w Luxon LED

Współpraca z Luxon LED rozpoczęła się oczywiście od rozmów i wizyty w firmie. Następnie, we współpracy z Zarządem przygotowaliśmy konkretny scenariusz działań, który obejmował między innymi szkolenia dla pracowników działu produkcji i administracji. Takie warsztaty to bardzo ważny element wprowadzania zmian w firmie. Ich zadaniem jest ujednolicenie świadomości w różnych obszarach organizacji tak, by każdy wiedział, na czym mają polegać prace oraz w jakim kierunku będą zmierzały. Pomagają również zrozumieć, jak istotna jest współpraca wszystkich działów firmy.

Po przeprowadzonych szkoleniach powołaliśmy wewnętrzny zespół wdrożeniowy. Na samym początku składał się on z kilku osób kluczowych dla produkcji, w tym kierownika produkcji, brygadzisty oraz technologa.

Przeprowadziliśmy również wstępne obserwacje, wywiady obszarowe i pomiary procesów, aby zweryfikować poziom faktycznego wykorzystania posiadanych zasobów. Po przeanalizowaniu wszystkich zebranych informacji, zauważyliśmy, że niezbędne jest zrealizowanie kilku celów. Po pierwsze, ustandaryzowanie procesów, a po drugie przejście z produkcji gniazdowej na produkcję liniową.

Produkcja gniazdowa a produkcja liniowa

Dotychczas Luxon LED pracował w systemie produkcji gniazdowej (niepotokowej). Powodował on nieregularny przepływ materiałów oraz półproduktów między stanowiskami. Współpraca między gniazdami była nieprzewidywalna i niedopasowana, czego konsekwencją było także nieefektywne wykorzystanie zasobów organizacji. Naszym wyzwaniem była zmiana tego systemu na produkcję liniową, w której cały proces zostanie ułożony tak, by jego poszczególne etapy zachowały technologiczną kolejność, uwzględniały równomierne obciążenie pracą oraz pozbawione były strat procesowych. W tym modelu materiały i półporodukty przechodziłyby przez kolejne stanowiska i procesy bez zbędnych przerw.

Jak zamierzaliśmy osiągnąć te cele? Stosując balansowanie procesu produkcji dla poszczególnych wyrobów. Zanim omówimy jednak, jak konkretnie wykorzystaliśmy to narzędzie u naszego klienta, wyjaśnijmy pokrótce, na czym ono polega.

Czym jest balansowanie linii produkcyjnej?

Balansowanie linii produkcyjnej to podniesienie efektywności procesów poprzez odpowiednie i równomierne obciążenie poszczególnych stanowisk pracy oraz maszyn. W efekcie chcemy otrzymać w pełni płynny proces produkcji. Najprościej mówiąc, balansowanie produkcji to dążenie do zdrowej równowagi między wszystkimi stanowiskami i procesami. Nie chcemy, by jedne elementy naszej produkcji były przeciążone, a inne stale czekały na nowe zadania. Balansowane mogą być nie tylko obszary produkcyjne, ale również te związane z realizacją usług czy administracją.

Jak wygląda balansowanie linii produkcyjnej?

Proces balansowania rozpoczynamy od opisu, wizualizacji i oceny stanu obecnego. Analizujemy przepływy i oceniamy czasy trwania czynności wykonywanych w procesie. Konieczne jest tutaj stworzenie mapy procesów. Więcej o tym narzędziu lean przeczytasz w naszym poprzednim case study.

Musimy także pamiętać, że ogromną rolę w równoważeniu produkcji odgrywa zespół przeprowadzający usprawnienia. Członkowie zespołu muszą działać wspólnie – rozmawiać ze sobą, identyfikować newralgiczne punkty i szukać potencjalnych rozwiązań. Tylko w ten sposób można znaleźć trafne sposoby na optymalizację produkcji. W Luxon LED to właśnie zaangażowany zespół w znaczny sposób przyczynił się do sukcesu przeprowadzonych zmian.

Co trzeba wziąć pod uwagę przy balansowaniu?

Do równoważenia produkcji możemy podejść na dwa sposoby – w skali makro lub w skali mikro.

Skupiając się na tej pierwszej opcji, przyglądamy się i analizujemy mapę procesu całej produkcji. To pozwala na zidentyfikowanie wąskich gardeł, czyli miejsc, które mogłyby obniżać wydajność produkcji. Szczególną uwagę zwracamy na:

- czasy cykli,

- czasy przezbrojeń,

- poziom obciążenia poszczególnych maszyn/stanowisk.

Możemy jednak balansować produkcję także w skali mikro, a więc na poziomie podprocesów czy pojedynczego zadania realizowanego przez kilku pracowników w jednym gnieździe. W takich przypadkach możemy zastosować specjalnie przygotowany arkusz, który ułatwi zbieranie i analizę danych potrzebnych do wyrównania obciążeń na stanowiskach.

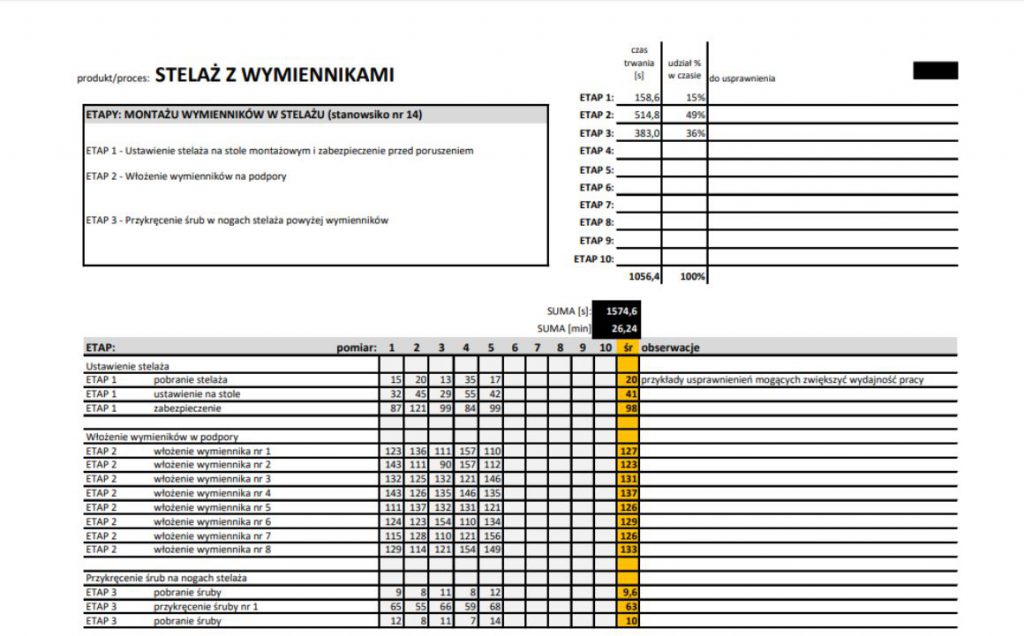

Poniżej zapoznasz się z przykładowym arkuszem dotyczącym procesu montażu. Znajdziesz w nim dane, które wprowadziliśmy jedynie na potrzeby wizualizacji narzędzia.

W lewym, górnym rogu arkusza wpisujemy nazwę procesu lub produktu. W ramce poniżej opisujemy szczegółowo główne etapy wchodzące w skład danej fazy produkcji. Następnie dzielimy każdy etap na czynności, które są wykonywane podczas realizacji produkcji. W tabeli zapisujemy także wyniki pomiarów, które przeprowadzamy dla każdej czynności. W pomarańczowej kolumnie pojawią się uśrednione wartości, a tuż obok nich możemy zapisać wszelkie nasze pomysły na usprawnienia.

Balansowanie produkcji w Luxon LED

Wiesz już mniej więcej, na czym polega balansowanie linii produkcyjnej w teorii. Czas, żebyś zobaczył, jak to narzędzie działa w praktyce.

W Luxon LED zaczęliśmy od zweryfikowania i zmierzenia, jak wyglądają procesy w ówczesnym układzie gniazdowym. Na potrzeby pierwszych działań wybraliśmy jeden z głównych produktów. W tym celu wykorzystaliśmy szereg obserwacji, pomiarów i wywiady obszarowe, a także sprawdziliśmy, jakie czynności wpływają na cały proces oraz jaką ilość danego produktu jesteśmy w stanie wytworzyć w określonym czasie.

Zebrane dane ujawniły, że procesy były bardzo nierównomiernie obciążone pracą. Na niektórych etapach pracownicy mieli do wykonania nawet kilkadziesiąt czynności. Zajmowały one od kilku do kilkudziesięciu minut! W dodatku pracownicy musieli przez cały czas pamiętać o całej masie działań do wykonania przy danym produkcie. To z kolei skutkowało częstymi błędami lub poprawkami. W dodatku na stanowisku nie zawsze były dostępne potrzebne narzędzia i materiały. Pracownicy musieli odchodzić ze swoich stanowisk, by pobrać sprzęt niezbędny do pracy.

Do dokładnego zweryfikowania obciążenia poszczególnych etapów procesu wykorzystaliśmy arkusz do balansowania. Taki sam jak ten, który opisaliśmy powyżej. To właśnie on, zasilony odpowiednimi danymi, pozwolił nam dokładnie określić, w których miejscach znajdują się nieefektywne punkty.

Co ujawniła analiza danych?

Zgromadzone dane pozwoliły nam ustalić:

- które etapy są najbardziej obciążone i mogą generować najwięcej problemów,

- jakie czynności można wyeliminować z procesu, a jakie usprawnić,

- ile etapów produkcji powinno być docelowo w całym procesie,

- jakie zasoby powinniśmy zostać zaangażowane w produkcję,

- ile czasu powinny trwać poszczególne etapy procesu, by praca była jak najbardziej efektywna i płynna,

- jakie narzędzia i materiały są niezbędne do zabezpieczenia płynnej produkcji na każdym etapie.

Produkcja Luxon LED w nowym układzie

Odpowiedzi na powyższe pytania pozwoliły nam zaplanować miejsce pracy w zupełnie nowym układzie. Zamiast pracy gniazdowej w pełni przeszliśmy na pracę w linii. Odpowiednio przygotowaliśmy stanowiska. Zapewniliśmy właściwe wyposażenie i dostęp do materiałów. Zadbaliśmy także o to, by każdy pracownik dokładnie zapoznał się z nowym układem warsztatu i czynnościami, które będzie wykonywał. Tę wielką zmianę oczywiście poprzedziły próby z naszym udziałem. Warto zaznaczyć, że kluczowy w całym procesie był również udział i zrozumienie pracowników oraz ich opinie na temat nowego układu pracy.

Jak się okazało praca w nowym systemie była bardzo efektywna i przełożyła się na konkretną wydajność. Zauważyliśmy, że można wyprodukować wyrób znacznie szybciej niż w pierwotnym układzie. Co ciekawe, uzyskaliśmy taki efekt tylko dzięki odpowiednio zorganizowanym stanowiskom i eliminacji strat procesowych, takich jak przejścia, transport, przekładanie czy szukanie.

Pracownicy firmy zapytani o swoje odczucia podkreślali, że praca była zdecydowanie lżejsza, ponieważ nie musieli odrywać się od czynności i chodzić po materiały i narzędzia. Zniknął problem chaosu i ogromu produkcji w toku. Przy stanowiskach przestały się pojawiać półprodukty i komponenty oczekujące na swoją kolej.

Zadowolenie pracowników sprawiło, że balansowanie produkcji dla kolejnych produktów przebiegało jeszcze sprawniej. Zespół aktywnie włączył się w usprawniania i sugerował, co jeszcze można by poprawić na ich stanowiskach pracy. Ponadto wymierne efekty znacznie wpłynęły na motywację i zaangażowanie wszystkich pracowników.

Wyniki współpracy

Aktualnie Luxon LED produkuje wszystkie wyroby w układzie liniowym i wciąż aktywnie współpracuje z Lean to Win. Wydajność produkcji została podniesiona z 60 do 80 proc., a terminowość zamówień wzrosła z 60 do 95 proc. A wszystko to bez zwiększania zasobów! Produkcja jest w pełni efektywna, a produkty zachowują wysoką jakość. Sukcesem balansowania w Luxon LED jest także wspomniany wzrost motywacji pracowników. W swojej pracy koncentrują się teraz tylko i wyłącznie na tych czynnościach, które dodają wartość do produktu.

Zbalansuj swoją produkcję!

Zainteresował Cię temat balansowania produkcji? Zastanawiasz się, czy także u Ciebie sprawdziłoby się podobne rozwiązanie? Odezwij się do nas i wspólnie podniesiemy wydajność Twojego biznesu!