Przepis na spaghetti à la lean 😉

Jeżeli chcieliście się dowiedzieć, jak przygotować tę włoską potrawę w najbardziej optymalny sposób, bez marnotrawstw, o 1% lepszą niż ostatnio – to niestety muszę Was zmartwić. Dlaczego? Bo co prawda będzie o spaghetti, ale jednak pozostaniemy przy usprawnianiu produkcji i usług oraz zwiększaniu wydajności. Niedawno pisaliśmy, że aby tego dokonać, czasem wystarczą niewielkie zmiany. Pisaliśmy o tym w naszym artykule o kaizen. Jednak zanim będziemy mogli zastanawiać się nad usprawnieniami, należy dobrze przeanalizować, co można poprawić. Jedną z metod, która pozwala to zrobić, jest tzw. diagram spaghetti. Skąd nazwa? Bo naniesiona na kartkę droga, którą przebywa pracownik, materiał lub dokument, może wyglądać jak ten włoski makaron. I jest on tak samo pożywny, tyle tylko, że w dane, które można analizować i od których można zacząć przygodę z ciągłym doskonaleniem. Poniżej napiszemy, czym jest ta technika, kiedy warto ją stosować oraz jak się ją wykonuje. Zapraszamy do lektury (niekoniecznie przy talerzu pełnym bolognese).

Czym jest diagram spaghetti

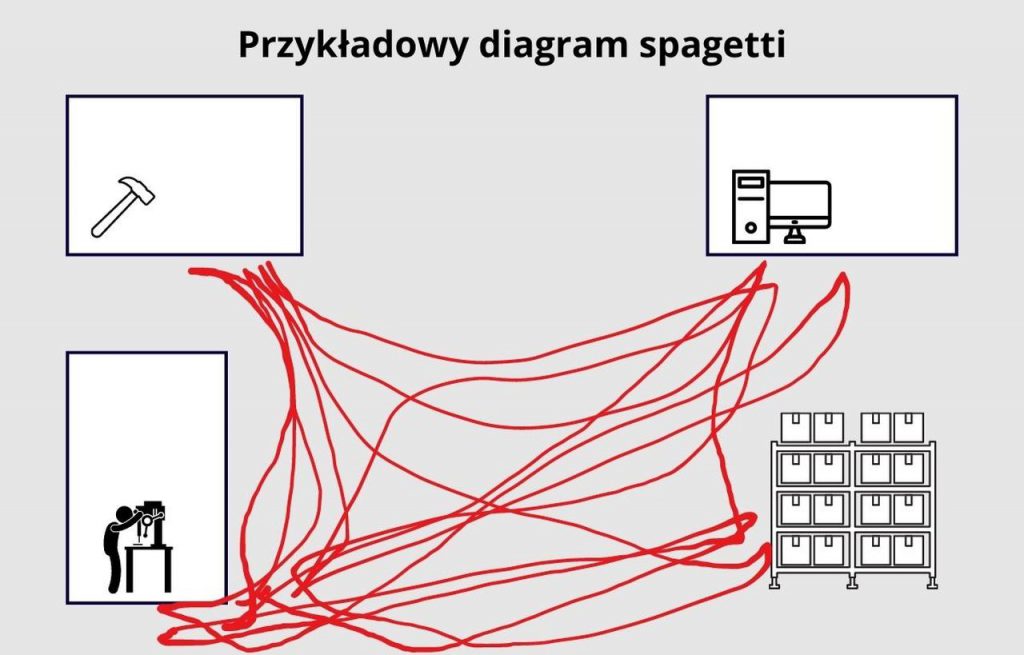

Czy pracownik w trakcie swojej zmiany może robić mniej kroków i zarazem w większym stopniu skupiać się na pracy, która daje wartość? Może jest szansa na poprawienie szybkości dostarczania materiałów z magazynu albo skrócenie czasu obiegu dokumentów? Z pewnością na wiele z tych pytań można odpowiedzieć twierdząco. Ale zanim zajmiemy się usprawnieniami dobrze jest sprawdzić, jak wygląda stan faktyczny drogi jaką przemierza pracownik, materiał lub dokument. W tym celu można zastosować diagram spaghetti. Czym on jest? To wynik obserwacji, graficzne odwzorowanie dystansu, jaki przebywa człowiek zatrudniony na danym stanowisku. Aby go przygotować należy zainwestować kilka godzin na “śledzenie” pracownika. Jednocześnie trzeba narysować drogę jaką pokonuje, nanosząc każde odejście od głównego stanowiska roboczego, na wcześniej przygotowany layout, czyli graficzne przedstawiony układ fabryki. Dodatkowo, można poprosić pracownika o założenie krokomierza. Pozwoli to na dokładniejsze sprawdzenie przebytego dystansu. Pomiar ten przyda się z pewnością, kiedy będziemy dokonywać powtórnego pomiaru, już po wprowadzaniu zmian.

Wprowadzamy zmiany

Kiedy diagram jest gotowy można przejść do kolejnego etapu, czyli zastanowić się, co można zrobić, aby zmniejszyć ten dystans. Warto zebrać w tym celu zespół ludzi, którzy znają stanowisko pracy, ale także osoby z innych działów, które mogą spojrzeć to wyzwanie z innej perspektywy. Jakich optymalizacji można się spodziewać? Może okazać się, że warto po prostu przesunąć lub obrócić maszynę lub stanowisko pracy. Czasem okazuje się, że lepszym rozwiązaniem jest dostarczenie materiału na stanowisko pracy przez inną osobę, nie przez pracownika zaangażowanego w proces.

Co więcej, zmniejszeniu dystansu pomaga często lepsza komunikacja, bo zdarzają się sytuację, kiedy pracownik musi iść o coś zapytać osoby na innym stanowisku. W miejscu pracy warto wprowadzić standaryzację, czy 5S. Pomogą one w efektywnej pracy i nie traceniu czasu na szukanie potrzebnych narzędzi.

Warto też pamiętać, aby dać pracownikowi czas na przyzwyczajenie się do wprowadzonych zmian. Na początku nowy układ fabryki, nowe procedury i sposoby komunikacji, mogą wymagać trochę więcej czasu, jednak z dłuższej perspektywie zyski będą zauważalne.

Sprawdzamy, czy zmiany przyniosły efekty

Po wprowadzeniu optymalizacji, należy sprawdzić, czy przyniosły one spodziewane efekty. W tym celu oczywiście można ponownie narysować diagram. Jeżeli jednak pracownik miał założony krokomierz podczas pierwotnego badania, to przy drugim pomiarze samo zliczanie kroków może być poważnym dowodem, który potwierdzi lub podważy słuszność wprowadzonej zmiany.

Jakich efektów można się spodziewać:

- przyspieszenia pracy,

- więcej wartości dodanej,

- pracownik będzie mniej zmęczony fizycznie – zrobi mniej kroków.

Śledzić można nie tylko ludzi

Czasem warto zobaczyć, jaką drogę przebywa towar np. z magazynu na stanowisko pracy. Być może robi kilka niepotrzebnych objazdów. Podobnie z wyrobem gotowym. Czy zawsze jedzie najprostszą drogą do składu?

Diagram spaghetti można wykorzystać również w firmach usługowych. Tam rzadziej prowadzi się obserwacje konkretnego pracownika, a częściej śledzi się obieg dokumentów. Chociaż coraz częściej obieg ten jest już zdigitalizowany, to wciąż wiele firm korzysta z drukowanych form ze względu na wygodę i brak konieczności inwestycji w sprzęt elektroniczny.

Diagram spaghetti wykonuje się także w samym magazynie. Na przykład w firmach handlowych- zarówno po stronie przyjęcie towaru, jak i jego kompletacji i wysyłki.

Można śledzić również pracę wózka widłowego, czy tzw. pociągu, który rozwozi materiały. Również tam może okazać się, że potrzebne są zmiany, które doprowadzą do przyspieszenia działania całej organizacji.

W Lean To Win wiemy, jak robić spaghetti 😉

Diagram spaghetti to dobra metoda do rozpoczęcia pracy nad optymalizacją layoutu oraz przyspieszenia obiegu dokumentów w przedsiębiorstwie. Jeżeli chcesz stworzyć taki diagram w swojej firmie, ale nie do końca wiesz, jak się za niego zabrać –zapraszamy do kontaktu. Z chęcią pomożemy Ci zrobić pierwszy krok w stronę usprawnień.