Co to jest TPM (Total Productive Maintenance)?

Jak pokazują analizy, dział utrzymania ruchu może stanowić znaczną część całej organizacji – w niektórych zakładach zatrudnia nawet do 30% całej załogi [1] . Co więcej, obok wydatków na energię, koszty utrzymania ruchu należą do największych pozycji w budżecie operacyjnym. Nic więc dziwnego, że lean management zwrócił szczególną uwagę na optymalizację tego obszaru.

W tym kontekście warto przyjrzeć się bliżej koncepcji TPM (Total Productive Maintenance), czyli Totalnego Utrzymania Ruchu. To metoda, która pozwala zwiększyć produktywność, obniżyć koszty, a także zredukować liczbę awarii, wypadków oraz podnieść satysfakcję pracowników i klientów.

Prawidłowo wdrożone TPM zapewnia większą stabilność procesów i przewidywalność działalności operacyjnej – nawet na wiele lat do przodu. To nie tylko technika – to element kultury pracy, w której każdy pracownik czuje odpowiedzialność za stan maszyn i ich efektywność.

Poznajmy ją bliżej.

Jaka jest historia i definicja TPM?

Total Productive Maintenance (TPM) to japońska koncepcja oparta na metodzie PrM, skupiającej się na tzw. konserwacji zapobiegawczej. Po raz pierwszy została wprowadzona w 1971 roku przez firmę Nippondenso (obecnie Denso), dostawcę koncernu Toyota.

TPM ma na celu zwiększenie efektywności sprzętu, eliminację awarii, a także promuje samodzielne naprawy i konserwacje wykonywane przez członków załogi. Dąży do maksymalizacji efektywności urządzeń produkcyjnych, a co równie ważne – zakłada pełne zaangażowanie wszystkich pracowników w proces utrzymania ruchu. [1]

Jakie są główne filary TPM

Aby lepiej zrozumieć, czym jest omawiana w niniejszym artykule metoda, warto odnieść się do podstawowych filarów, które promuje Japoński Instytut Utrzymania Ruchu Zakładów (Japan Institute of Plant Maintenance, JIPM).

1. Autonomiczne utrzymanie ruchu

Nie wszystkie prace związane z utrzymaniem ruchu muszą być wykonywane przez wyznaczony zespół. TPM zakłada, że niektóre czynności mogą realizować operatorzy, którzy na co dzień obsługują dane maszyny.

Operatorzy mogą być zaangażowani m.in. w codzienne czynności konserwacyjne, takie jak czyszczenie i smarowanie. Dzięki listom kontrolnym pracownicy mogą sprawdzać stan techniczny maszyn, a w razie zauważenia nieprawidłowości – wiedzieć, kogo i jak poinformować.

Ustalone procedury zapobiegają awariom i zwiększają dostępność zespołów technicznych, które mogą skupić się na zapobieganiu błędom, a nie wyłącznie na ich usuwaniu.

2. Skoncentrowane utrzymanie ruchu

To ciągłe doskonalenie procesów i analiza sposobów zwiększenia wydajności maszyn. Zespół utrzymania ruchu może również identyfikować główne przyczyny awarii i planować działania naprawcze lub prewencyjne.

3. Planowanie utrzymania ruchu

Obejmuje opracowanie harmonogramów przeglądów i konserwacji zapobiegawczej na podstawie danych o eksploatacji maszyn.

Celem jest planowa wymiana zużywających się części, zanim dojdzie do awarii. Dzięki temu można uniknąć przestojów, które powodują zatrzymanie maszyn lub całych linii. Planowa konserwacja jest bardziej efektywna niż doraźne interwencje.

4. Utrzymanie jakości

Skupia się na zapobieganiu defektom poprzez kontrolę źródła problemów. Analizuje się przyczyny powstawania braków i planuje działania, które pozwolą utrzymać jakość na wysokim poziomie na każdym etapie produkcji.

5. Szkolenie i edukacja

Ludzie są kluczowi w TPM. Należy ich regularnie szkolić i podnosić kwalifikacje, również w zakresie prostych czynności konserwacyjnych.

Jeśli dział utrzymania ruchu planuje zmiany, powinien wcześniej poinformować zespół. Jak wspomniano wcześniej, brak szkoleń i komunikacji to jedna z głównych barier wdrożenia TPM.

6. TPM w biurze

Tak! TPM nie kończy się na hali produkcyjnej. Zasady TPM można zastosować także w działach administracyjnych i wspierających.

Dotyczy to np. eliminowania przeszkód proceduralnych czy rozwiązywania problemów związanych z kosztami i efektywnością pracy biurowej.

7. Zarządzanie rozwojem

Polega na maksymalnym wykorzystaniu istniejącego parku maszynowego oraz jego projektowaniu w kontekście nowych produktów i procesów. Obejmuje to także optymalizację layoutu hali i planowanie infrastruktury pod kątem efektywności.

8. Bezpieczeństwo, zdrowie i środowisko

TPM przyczynia się nie tylko do zmniejszenia liczby awarii, ale także redukcji wypadków przy pracy.

Co więcej, wydajniejsze i bardziej świadome korzystanie z maszyn pozytywnie wpływa na środowisko, co dziś ma coraz większe znaczenie.

Jakie wskaźniki wykorzystywane są w Total Productive Maintenance

Najczęściej kojarzonym z TPM wskaźnikiem jest OEE (ang. Overall Equipment Efficiency). Mierzy on efektywność wykorzystania maszyn. Wskaźnik ten jest iloczynem trzech składowych: dostępności, wykorzystania oraz jakości i bezpośrednio odnosi się do zasad TPM’u. Dostępność to czas, w którym urządzenie czy maszyna mogła pracować w pełni efektywnie. Aby uzyskać poprawny wynik, należy od ogólnego czasu dostępnego dla pracy maszyny odjąć czas awarii oraz wydłużonych przezbrojeń. Wykorzystanie oznacza okres, w którym maszyna realnie funkcjonowała i produkowała, choć mogła działać wolniej lub miały miejsce krótkie przestoje. Jakość odnosi się do odsetka produktów spełniających wymagania jakościowe. Więcej o tym wskaźniku przeczytasz w naszym artykule: Wskaźnik OEE – element skutecznego Lean Management.

Jakie inne wskaźniki można śledzić w dziale utrzymania ruchu

OEE (Overall Equipment Effectiveness) uchodzi za kluczowy wskaźnik wykorzystywany w działach utrzymania ruchu. Warto jednak rozszerzyć analizę o trzy bardziej szczegółowe mierniki. Pierwszym z nich jest MTTR (Mean Time To Repair), czyli średni czas potrzebny na usunięcie awarii. Aby go wyznaczyć, dzieli się całkowity czas, przez jaki urządzenie było wyłączone z powodu usterki, przez liczbę wykonanych napraw.

Drugim istotnym wskaźnikiem jest MTTF (Mean Time To Failure), czyli średni czas pracy urządzenia do momentu wystąpienia awarii. Oblicza się go, odejmując czas przestojów awaryjnych od całkowitego czasu dostępnego na pracę maszyny, a następnie dzieląc wynik przez liczbę awarii.

Po zsumowaniu MTTR i MTTF otrzymujemy MTBF (Mean Time Between Failures) – średni czas między kolejnymi awariami. Wszystkie te wskaźniki najczęściej podaje się w minutach i są one pomocne w ocenie niezawodności oraz efektywności urządzeń.

Wskaźnik | Jak policzyć | Co mierzy |

OEE | Dostępność maszyny x Wykorzystanie maszyny x Jakość produktów [%] | Efektywność wykorzystania maszyny |

MTTR | czas trwania awarii/liczba napraw [min] | Średni czas naprawy |

MTTF | (dostępny czas pracy maszyny – czas trwania awarii)/liczba napraw [min] | Czas do wystąpienia awarii |

MTBF | MTTR + MTTF [min] | Średni czas między awariami |

Tabela 1. Wskaźniki w dziale utrzymania ruchu

Jakie są bariery wdrożenia TPM i jak z nimi walczyć?

TPM nie jest łatwe do wdrożenia. Głównie dlatego, że zawiera wiele elementów i – jak już pisaliśmy – wymaga zaangażowania całego zespołu. W 2013 roku zespół naukowców pod kierunkiem Rajesha Attri przeanalizował główne bariery we wprowadzaniu TPM [2]. Wśród nich znalazły się m.in.:

1. Brak zaangażowania i wsparcia najwyższego kierownictwa

Bez wsparcia managementu mało prawdopodobne jest, że cele TPM zostaną osiągnięte, a efektywność urządzeń wzrośnie.

Jak sobie z tym poradzić? Nie rozpoczynaj zmian, jeśli kierownictwo nie jest przekonane. Warto przygotować listę argumentów, wskazać obszary do poprawy oraz konkretne zyski możliwe do osiągnięcia.

2. Brak odpowiednich szkoleń

Pracownicy nie są przygotowani do zmian w tym systemie. Niski poziom wiedzy powoduje opór i błędy.

Rozwiązanie? Zadbać o szkolenia już na etapie planowania wdrożenia TPM. Pomyśl też o przyszłych pracownikach – pomogą tu standaryzacja pracy i baza wiedzy.

3. Brak motywacji pracowników i kierowników średniego szczebla

Pracownicy powinni czuć się częścią procesu zmiany, a nie jego ofiarą.

Jak z tym walczyć? Pokazać, że praca po wdrożeniu TPM będzie łatwiejsza i mniej stresująca. Postaw na wiedzę, cierpliwe tłumaczenie i współpracę.

4. Opór pracowników

Może wynikać z nowych obowiązków lub zakresu odpowiedzialności.

Jak temu zapobiec? Być empatycznym i zainwestować czas w rozmowę z pracownikami.

5. Opór kulturowy

TPM – jak całe lean management – wymaga zmiany kultury organizacyjnej.

Dobra praktyka: wdrażać zmiany etapami i pokazywać konkretne korzyści, zarówno dla firmy, jak i dla ludzi.

6. Brak odpowiedniego czasu na ewolucję procesu

Badania pokazują, że pełne wdrożenie TPM może potrwać nawet 3 lata. Wniosek? Nie porzucaj inicjatywy, jeśli początkowo nie widać efektów. Cierpliwość i konsekwencja są tu kluczowe.

7. Słaba współpraca między produkcją a działem utrzymania ruchu

TPM powinien angażować całą firmę. Brak komunikacji obniża skuteczność.

Jak sobie z tym poradzić? Zastanów się z wyprzedzeniem, jakie mogą pojawić się konflikty, i wyjaśnij, skąd mogą wynikać. Świadomość możliwych trudności zwiększa tolerancję na błędy.

8. Brak skutecznej komunikacji w organizacji

Słaby przepływ informacji = niskie zaangażowanie. Każdy powinien rozumieć cel TPM.

Co pomaga? Tablice informacyjne, systemy komunikacji wewnętrznej, jasne przekazy. Wszystko powinno być zaplanowane wcześniej.

9. Ograniczenia finansowe

To – obok braku wsparcia zarządu – największa bariera. TPM wymaga inwestycji: w szkolenia, konsultacje, systemy.

Warto? Tak. TPM to długofalowa inwestycja, która się zwraca.

10. Brak zrozumienia

Dotyczy całej organizacji, która nie widzi wspólnego celu i nie rozumie, czym jest TPM.

To efekt słabej komunikacji – o czym pisaliśmy wyżej. Bez zrozumienia nie ma zaangażowania.

Jakie są korzyści z wdrożenia TPM

W przywoływanej już publikacji Jain i współpracownicy111 opisali szereg zalet płynących z wdrożenia TPM. Podzielili je na korzyści bezpośrednie i pośrednie.

Korzyści bezpośrednie

Czyli takie, które wynikają bezpośrednio z wdrożenia TPM i mają wpływ na poprawę kluczowych wskaźników w przedsiębiorstwie:

- Zwiększenie produktywności i ogólnej efektywności zakładu – jak pokazują autorzy, a także nasze doświadczenia jako konsultantów ds. lean, można osiągnąć poprawę efektywności od 1,5 do nawet 2 razy w porównaniu do stanu początkowego.

- Obniżenie kosztów produkcji o 30% – to oczywiście wartość uśredniona. Niektóre firmy potrafią jeszcze skuteczniej unikać strat i marnotrawstwa, szczególnie gdy TPM łączy się z innymi narzędziami lean management.

- Zmniejszenie liczby wypadków – TPM poprawia bezpieczeństwo pracy poprzez większą kontrolę stanu technicznego maszyn.

- Mniej skarg klientów i lepsze zaspokajanie ich potrzeb – lean management stawia klienta w centrum uwagi. Dzięki TPM dostawy są realizowane na czas, a firma jest postrzegana jako bardziej rzetelna.

- Zwiększenie spójności (powtarzalności) produkcji i lepsza jakość – stabilność procesów przekłada się na mniejszą liczbę błędów i większą przewidywalność wyników.

Pośrednie korzyści wynikające z TPM

Nie tylko poprawia się jakość produktów i opinia o firmie. Autorzy artykułu wskazują również na szereg korzyści pośrednich, takich jak:

- Zwiększenie poziomu pewności siebie wśród pracowników

- Większe poczucie odpowiedzialności za powierzony sprzęt i miejsce pracy

- Zadbane, czyste i estetyczne stanowiska pracy

- Pozytywna zmiana nastawienia operatorów do firmy i jej celów

- Wymiana wiedzy i doświadczeń między pracownikami

- Wspólna praca wszystkich działów nad osiągnięciem celów organizacyjnych

- Wdrażanie koncepcji TPM we wszystkich obszarach organizacji (tzw. wdrażanie poziome)

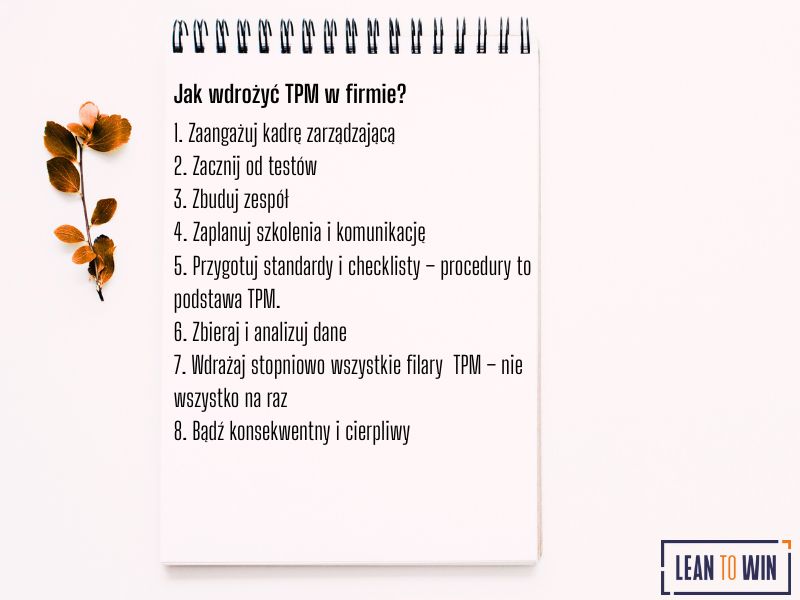

Jak wdrożyć TPM? Wskazówki na początek

Jak zacząć implementację TPM w firmie? Dobre pytanie. Każda organizacja funkcjonuje inaczej – mamy do czynienia z różnymi zależnościami między zarządem a pracownikami. Firmy różnią się też strukturą, kulturą organizacyjną, a także wartościami.

Poniżej przedstawiamy kilka ogólnych wskazówek dotyczących wdrożenia TPM, opartych na naszych doświadczeniach i wcześniej omawianych barierach.

- Zaangażuj kadrę zarządzającą – jak już pisaliśmy, to może być jedna z największych przeszkód przy wdrażaniu. Kierownictwo powinno rozumieć, na czym polega TPM, i przekazać pełne wsparcie – również finansowe.

- Zacznij od testów – możesz wystartować z pilotażem. Wybierz jedną linię, dział albo maszynę, wprowadź tam TPM i sprawdź wyniki. Zminimalizujesz ryzyko, a jednocześnie pokażesz pierwsze efekty i wyciągniesz wnioski. Najlepiej wybrać obszar na podstawie analizy – gdzie są najczęstsze awarie, najdłuższe czasy pracy lub najgorsze wskaźniki.

- Zbuduj zespół – jedna osoba nie zrealizuje wdrożenia sama. Stwórz zespół TPM, przypisz role i odpowiedzialności. Zaproś do współpracy ludzi z produkcji, utrzymania ruchu, jakości, planowania, a nawet z biura.

- Zaplanuj szkolenia i komunikację – wszyscy powinni wiedzieć, że „idzie nowe”. Zadbaj o szkolenia i komunikaty jeszcze przed wdrożeniem. Zacznij od prostych pojęć. Poproś pracowników, by przeczytali coś o TPM – możesz nawet podsunąć im ten artykuł (nie obrazimy się, jeśli wspomnisz, że napisał go zespół Lean To Win 😉). Wiedza i przygotowanie ograniczają opór i błędy, a efekty przyjdą szybciej.

- Przygotuj standardy i checklisty – procedury to podstawa TPM. Przygotuj instrukcje (pisemne, ze zdjęciami, filmami), rozdaj je pracownikom i umieść w firmowej bazie wiedzy.

- Zbieraj dane – jeszcze przed wdrożeniem zacznij mierzyć kluczowe wskaźniki, takie jak dostępność maszyn, liczba awarii czy przestoje. Potem regularnie je monitoruj i pokazuj wyniki – zespołom, kierownictwu, kolejnym działom. To zachęci innych do dalszych usprawnień.

- Wdrażaj stopniowo wszystkie 8 filarów TPM – nie wszystko na raz. Zacznij od autonomicznego utrzymania, potem przejdź do skoncentrowanego UR, planowania, itd. Jak to mówią – „nie od razu Rzym zbudowano”.

- Bądź konsekwentny i cierpliwy – pełne efekty pojawiają się dopiero po 2–3 latach. TPM to część lean management, które stawia na ciągłe doskonalenie. Gdy osiągniesz jeden cel – wyznacz kolejny.

Jak wdrożyć TMP z Lean To Win?

Jak widać, TPM to coś więcej niż tylko metoda utrzymania ruchu – to sposób myślenia o efektywności, bezpieczeństwie i zaangażowaniu pracowników. Prawidłowo wdrożony potrafi przynieść realne, mierzalne korzyści dla całej organizacji – zarówno produkcyjnej, jak i usługowej.

Jeśli rozważasz wdrożenie TPM lub chcesz dowiedzieć się, jak może on działać w Twojej firmie – zapraszamy do współpracy z Lean To Win. Nasz zespół praktyków lean management pomoże Ci przejść przez cały proces – krok po kroku, w sposób dopasowany do Twoich realiów.

Umów się na bezpłatną konsultację z naszym ekspertem ds. lean. Porozmawiajmy o wyzwaniach, które stoją przed Twoją organizacją – i sprawdźmy, co możemy zrobić razem.

Źródła

[1] Jain, A., Bhatti, R., & Singh, H. (2014). Total productive maintenance (TPM) implementation practice: a literature review and directions. International Journal of Lean Six Sigma, 5(3), 293-323.

[2] Attri, R., Grover, S., Dev, N., & Kumar, D. (2013). Analysis of barriers of total productive maintenance (TPM). International Journal of System Assurance Engineering and Management, 4(4), 365–377. https://doi.org/10.1007/s13198-012-0122-9

Zobacz również:

TWI (Training Within Industry) — co to jest, skąd się wzięło i jak je wdrożyć

Zasada Pareto w biznesie – czym jest i jak zastosować ją w praktyce?

Raport 8D – Kompleksowe narzędzie rozwiązywania problemów jakościowych

Co zrobić teraz?

Pobierz bezpłatnie Kompas Zarządzania, dzięki któremu wykonasz autodiagnozę Twojej firmy. Dowiesz się nad jakimi elementami należy popracować i co zmienić, żeby biznes działał sprawniej.

Wystarczy, że podasz e-mail obok. Kompas otrzymasz w wiadomości zwrotnej.

O autorze

Kamil Radom – Wiceprezes i Konsultant Strategiczny Lean, współtwórca Kokpitu Zarządzania Biznesem oraz aplikacji Heartly. Koncentruje się na skutecznym angażowaniu zespołów w procesy standaryzacji oraz implementacji rozwiązań generujących mierzalne korzyści dla organizacji.

Współpracował m.in. z takimi firmami jak KGHM, Inglot, Santander, Booksy, Amber Glass, Luxon LED, PESA czy PERN.

Wykładowca Uniwersytetu Ekonomicznego we Wrocławiu, Akademii WSB oraz Uniwersytetu Ekonomicznego w Katowicach.